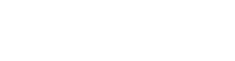

Standart yüzey frezeleme takımı ve hızlı ilerlemeli tarama arasındaki farkın giriş açılarından kaynaklandığını biliyor muydunuz?

Hızlı İlerlemeli Taramada İdeal Giriş Açısı Nedir?

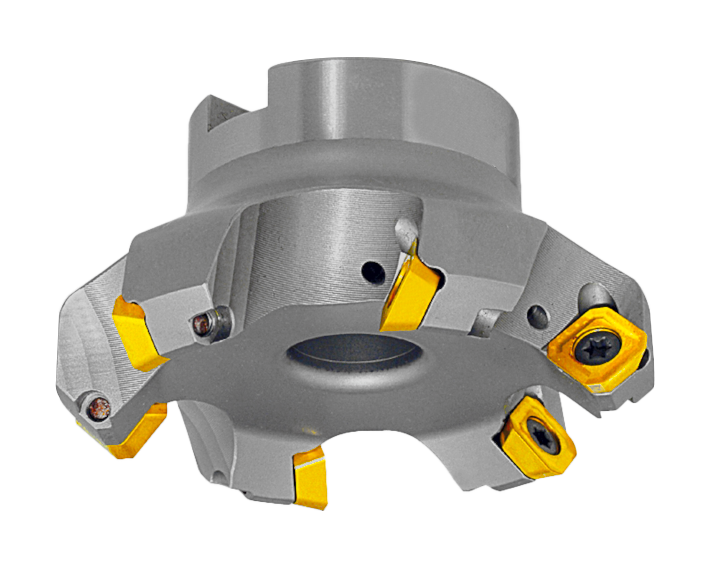

Standart yüzey frezeleme takımlarında giriş açısı 90°dir. Ancak hızlı ilerlemeli tarama kafalarında giriş açısı 90°den küçük olacak şekilde 15° ile 60° arasında değişmektedir.

Giriş açısı neden önemlidir?

Metal işleme sırasında giriş açısı, maksimum talaş kalınlığına etki etmektedir. Giriş açısı azaldıkça talaş kalınlığı da azaldığından ilerlemeyi artırmak mümkün olmaktadır. Başka bir deyişle düşük giriş açılı takımlar “hızlı ilerlemeli takımlar” olarak nitelendirilir.

Düşük Açının Avantajı Nedir?

Düşük açılı takımlar, talaşın incelmesine yol açtığı için tezgah ilerlemesinin de artırılmasına olanak sağlar.

45° ve 90° Giriş Açıları Arasındaki Fark

Gelin, talaş incelmesinin iki farklı takımda nasıl gerçekleştiğini çok basit bir örnekle açıklayalım.

Örneğin, tezgahın tabla ilerleme değeri (F) 2400 mm/dak, spindle devri (S) 6000 devir olsun. Bu durumda 4 dişli bir takım için diş başı ilerleme (c) 0.1 mm/diş olarak hesaplanır. Bu operasyon için giriş açısı 90° olan bir takımda yüzey frezeleme yaparken her dişin maruz kalacağı maksimum talaş kalınlığı 0.1 mm olacaktır.

Eğer aynı operasyon 45°lik bir takımla işlenirse %30 azalarak 0.07 mm’ye düşecektir. Bu da demektir ki 45° takımı %30 daha yüksek bir tabla ilerlemesiyle yani 3100 mm/dak'yla kullanmak mümkün olacaktır.

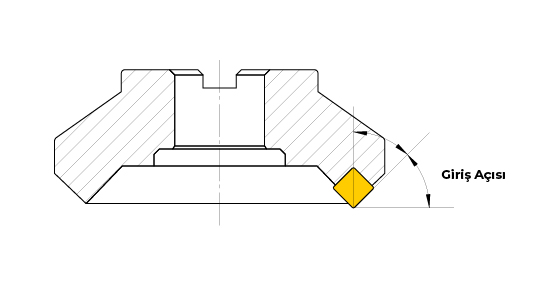

Bu iki farklı takımla ortaya çıkan kesme kuvvetlerine baktığımızda spindle’in iç yapısı ve özellikleri oldukça kritik bir rol oynamaktadır. 90°lik takımla kesme yaptığımızda ortaya çıkan kesme kuvveti radyal yönde olduğundan rulmanlar daha çok bu yönde yük taşımaktayken; 45°lik takım kullanılan spindle için rulmanlar radyal yöne ek olarak eksenel yönde de yüksek seviyede yük taşımaktadır.

Spindle Bakım ve Onarımı Sırasında Dikkat Edilmesi Gerekenler

Rulmanların doğru seçilmesi ve ön yüklemelerinin taşıyacağı yüke ve kesme prosesine uygun yapılması

Rulman kontak açılarının doğru belirlenmesi

Montaj sonrası bütün ayarların ve ölçümlerin doğru yapılarak bakımın doğrulanması önemlidir.

Bakım esnasında tüm bu önemli faktörler göz ardı edilirse, spindle’larda ve kesme operasyonlarında performans ve verimliliği önemli ölçüde etkileyen büyük problemler ortaya çıkar.

Spindle bakım ve onarım konusunda uzman kadromuzdan detaylı bilgi almak ve spindle’larınızın kapasite testini yaptırmak isterseniz Senkronize Mühendislik ile iletişime geçebilirsiniz.